一提到陶瓷工廠,

想必很多人首先想到的是粉塵、煙霧……

但是這樣超級干凈、科技感爆棚的陶瓷工廠,

你能想象嗎?

清潔生產,自動化綠色工廠

陶瓷企業要發展,創新是核心競爭力。作為陶瓷行業的領軍企業,順成大力實施綠色智能發展戰略,取得顯著成效,被貼上了“綠色智能工廠”的標簽,顛覆了很多人對瓷磚制造的看法。

順成陶瓷集團擁有三大現代化陶瓷生產基地,總面積超4000畝,有40條大型專業陶瓷生產線,年產能超1.2億平方米。多年來,順成一直堅持走綠色發展的路線,將清潔生產與智能制造有機結合,實現了生產全過程資源節約、能耗低的綠色生產。

在球磨上,使用連續式球磨機,采用PLC控制,基本實現無人操作和集中控制;在噴霧上,使用新型10000型噴霧塔,產量達到了每小時70噸,且能耗低;在燒成上,建成了二組280*3.4m的寬體窯,能有效控制窯爐氣溫,降低排煙空氣系數,提高窯爐燃燒控制水平,溫度可降低50℃~80℃,燒成時間延長3分鐘,一年可節約消耗3228.6噸標準煤。

設備先進,高效智造好瓷磚

新一代信息技術與制造業深度融合,正在引發影響深遠的產業變革,形成新的生產方式和產業形態。而加大科技創新力度,引進大批先進的設備,推動智能制造,是順成高品質產品強有力的保證。

而在原料方面,順成實行嚴格的分級制度,所有進入產品生產過程的原料均由公司“研究中心”部門負責檢測、制定標準并分級,在源頭上保證每一片瓷磚的品質。同時,在生產基地內有500畝封閉式原料倉儲,存量可供正常生產180天,保障生產出來的產品質量穩定。

環保治理,嚴于國家標準

“既要金山銀山,更要綠水青山”,長期以來順成一直嚴格遵守國家環境保護法的規定,始終堅持走生態與經濟共同發展的綠色道路,積極開展環境污染、綜合治理,努力做到生產建設與環境保護同步發展。

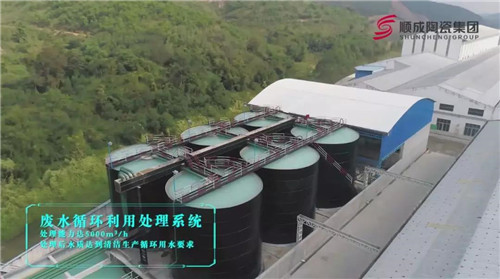

在廢水治理方面,建立廢水循環利用處理系統,處理能力達5000m³/h,處理后水質達到清潔生產循環用水要求,實現工業廢水的零排放。

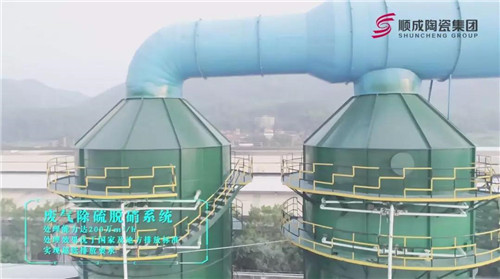

在廢氣、粉塵治理方面,投入過千萬元,建立廢氣除硫脫硝系統,處理能力達200萬m³/h,處理效果優于國家及地方排放標準,實現超低排放要求。

在固廢治理方面,廢品磚經公司原料車間球磨后作原料回用;廢水處理系統產生的污泥,經泥漿泵進入污泥濃縮罐,再用污泥泵抽到原料球磨工序回用;煤渣交由有資質環保單位進行處理,固體廢物管理均按“資源化、減量化、無害化”的處置原則實施分類收集,綜合利用。

此外,順成還投入大量精力進行生產基地環境治理,建立了一整套“綠色”治理體系,對粉塵、垃圾進行了有效的處置,如建立灑水系統、栽種綠植等防止了揚塵;垃圾分類讓有用物資循環利用,不可再利用廢物進行環保處理。一系列舉措,使得工廠干凈整潔、明亮舒適。

中國建筑材料聯合會副秘書長/科技工作部主任、中國非金屬礦工業協會會長潘東暉教授及高工考察順成生產基地

中國建筑衛生陶瓷協會常務副會長繆斌(左一)參觀順成生產基地

湖南省臨湘市市長廖星輝(左二)參觀順成生產基地

珠海特別項目考察團參觀順成生產基地

順成綠色智能發展戰略也得到了政府、行業、高校、社會各界的一致肯定。眾多政府、協會、知名高校領導以及工程項目考察團都曾蒞臨順成陶瓷集團生產基地參觀考察,并對順成的環保治理和智能制造給予了高度評價和認可。

這也更加堅定了順成將在綠色智能制造上繼續創新,助推《中國制造2025》,引領建陶行業向清潔生產、綠色環保、人工智能等方向邁進。